Flash Evaporator (Flash Evaporator) - это устройство для быстрого испарения жидкостей, часто используемое в концентрированных растворах или для разделения растворителей. Он использует внезапное падение давления, чтобы некоторые жидкости быстро испарялись, тем самым достигая эффективного и энергосберегающего эффекта испарения. Это оборудование широко используется в химической, фармацевтической, пищевой и других отраслях промышленности.

Технические параметры:

• Мощность обработки: количество жидкости, обработанной за единицу времени, обычно измеряется в кубических метрах / час (м³ / ч) или галлонах / мин (gpm).

· Количество испарения: количество жидкости, испаряемой за единицу времени, измеряет эффективность оборудования.

• Снижение давления: ключ в процессе испарения, влияющий на температуру испарения. Контроль температуры: точный контроль температуры для обеспечения качества и эффективности продукции.

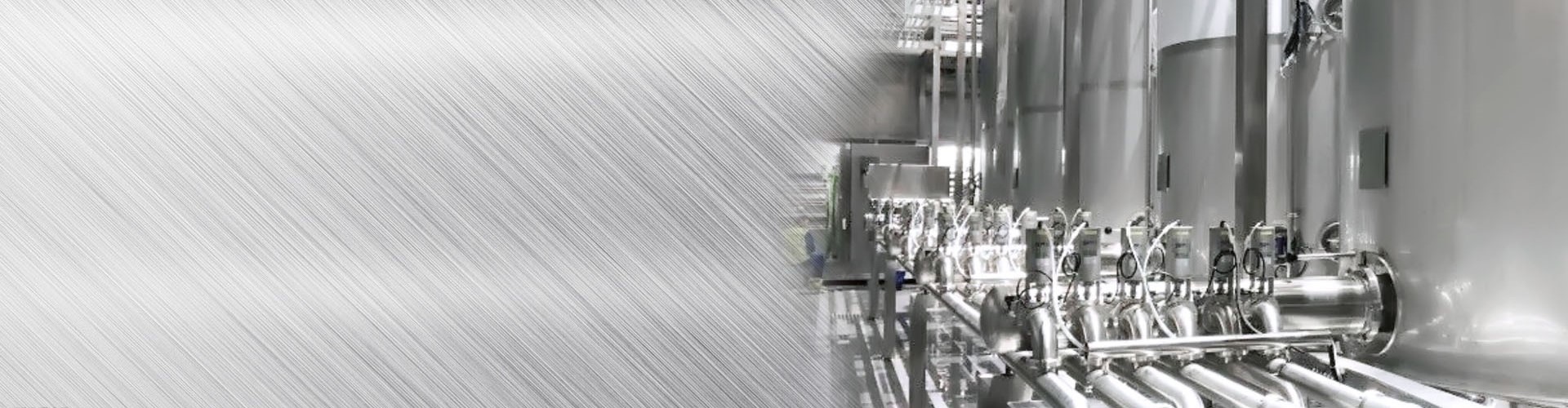

• Материалы: коррозионно - стойкие, высокотемпературные материалы, такие как нержавеющая сталь, титановые сплавы, никелевые сплавы. Энергоэффективность: оценка энергопотребления и производства.

• Степень автоматизации: включает системы управления, датчики и т. Д. Для обеспечения стабильной и безопасной работы.

Область применения:

1. Химическая промышленность: концентрированные растворы, разделение растворителей и т.д.

2. Фармацевтическая промышленность: удаление растворителей, концентрированных фармацевтических компонентов.

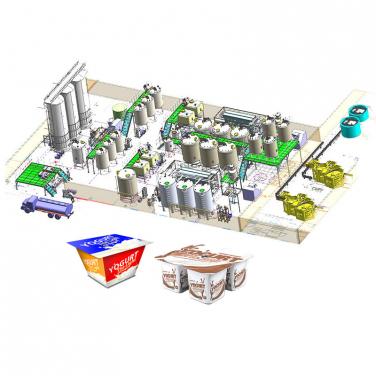

3.Переработка пищевых продуктов: концентрированные соки, молочные продукты и т. Д. Сохранить питательные и вкусовые свойства.

4. Обработка сточных вод: уменьшение объема отходов, рекуперация растворителей или очистка воды.

5. Нефть и газ: очистка воды, обработка сырой нефти.

6. Электроэнергетика: очистка воды в градирнях и т.д.

7. Опреснение морской воды: небольшие опреснительные системы в конкретных условиях.

Основные технические характеристики Flash Evaporator сосредоточены на следующих областях:

1.Контроль падения давления: Благодаря точному контролю давления в испарительной камере материал испаряется при температуре ниже его нормальной точки кипения, что снижает потребность в тепловой энергии и повышает эффективность.

2.Предварительное нагревание материалов и рекуперация тепла: эффективное использование жидкости для предварительного нагрева теплообменника при рекуперации тепла вторичного пара, образующегося в процессе испарения, для достижения максимального использования энергии.

3. Конструкция для защиты от накипи: Поскольку во время испарения может образовываться накипь, при проектировании будут использоваться меры защиты от накипи, такие как высокоскоростной поток материала, использование специального покрытия или регулярная система очистки для поддержания долгосрочной эксплуатационной эффективности.

4.Автоматизированная система управления: Интеграция передовых автоматизированных систем управления для мониторинга и регулирования ключевых параметров, таких как температура, давление и расход, для обеспечения стабильности процесса испарения и оптимизации условий работы.

5. Модульная структура: модульная конструкция позволяет гибко увеличивать и уменьшать испарительные блоки в соответствии с фактическими потребностями и адаптироваться к различным возможностям обработки и технологическим требованиям.

6. Выбор материала: для характеристик и коррозионных свойств различных материалов, выбирайте подходящие высокотемпературные, коррозионно - стойкие материалы для изготовления ключевых компонентов, чтобы обеспечить долговечность оборудования.

В совокупности эти технические элементы обеспечивают эффективность, стабильность и экономичность Flash Evaporator в различных условиях.

Принцип работы Flash Evaporator основан на физических явлениях при изменении состояния материала, в основе которых лежит эффект снижения температуры кипения, вызванный резким падением давления. Конкретные шаги заключаются в следующем:

Снижение давления: жидкость, подлежащая обработке, вводится в испарительную камеру, давление которой значительно ниже соответствующего давления при нормальной температуре кипения. Это быстрое снижение давления приводит к снижению температуры кипения жидкости.

Быстрое испарение: при пониженной температуре кипения жидкость может начать испаряться без поглощения большого количества тепла, образуя большое количество пара. Этот процесс происходит очень быстро, поэтому его называют « испарением».

Частичное испарение: не все жидкости испаряются полностью, а частично превращаются в пар, что позволяет эффективно концентрировать раствор в оставшейся жидкости.

Рекуперация тепловой энергии: генерируемый пар содержит большое количество тепловой энергии, которая может быть захвачена с помощью теплообменника и повторно использована для предварительного нагрева свежей жидкости, поступающей в испаритель, что повышает общую энергоэффективность системы.

Фазовое разделение: Процесс испарения обеспечивает разделение жидкой и газовой фаз, в результате чего растворитель отделяется от раствора или раствор концентрируется для целей разделения или очистки.

Этот принцип делает Flash Evaporator эффективной и энергосберегающей технологией обработки жидкостей, особенно для обработки термочувствительных материалов или для быстрого обогащения.

Flash Evaporator широко используется во многих отраслях, и вот несколько примеров:

1. Опреснение морской воды: используется для быстрого преобразования нагреваемой морской воды в пар для достижения первоначального опреснения и выделения воды с более высоким содержанием соли.

2. Концентрация химических продуктов: например, при производстве этанола, удаление влаги из ферментатора для повышения концентрации этанола.

3.Фармацевтическая промышленность: обработка фармацевтических жидкостей, удаление влаги при одновременной защите эффективных компонентов препарата, повышение эффективности производства API.

4.Пищевая промышленность: Если сок, молоко концентрируется, быстро испаряет влагу, одновременно защищая качество пищевых продуктов. 5. Обработка сточных вод: концентрированные отходы, облегчающие рекуперацию полезных компонентов, сокращение выбросов отходов.

6. Производство биотоплива: рекуперация и обогащение сырья при производстве биоэтанола или биодизельного топлива, повышение эффективности.

Эти примеры свидетельствуют о том, что испарители - мигалки обладают эффективной способностью к разделению и обогащению при обработке жидких материалов.

Повышение эффективности испарителя может быть начато по следующим направлениям:

1.Оптимизация использования тепловых источников: использование более эффективных методов нагрева, таких как использование тепловых насосов, систем рекуперации остаточного тепла или прямого парового нагрева, для снижения тепловых потерь и повышения коэффициента использования тепловой энергии.

2. Модернизация конструкции теплообменника: использование высокоэффективных теплообменников, увеличение площади теплообмена, улучшение гидродинамических характеристик, уменьшение нагара, повышение эффективности теплопередачи.

3.Автоматизация системы управления процессами: внедрение усовершенствованной автоматизированной системы управления, которая постоянно контролирует и регулирует температуру, давление и расход в процессе испарения для обеспечения работы в оптимальном состоянии.

4. Использование многоцелевого испарения: при последовательном соединении нескольких испарителей вторичный пар первого действия используется в качестве источника тепла второго действия, поэтапное использование тепловой энергии значительно повышает общую эффективность.

5. Обработка материалов и поверхностей: использование высокоэффективных коррозионно - стойких материалов для снижения теплового сопротивления и затрат на техническое обслуживание, связанных с коррозией. Специальная обработка теплообменных поверхностей, таких как полировка или покрытие, для уменьшения накопления грязи и поддержания эффективного теплообмена.

6. Улучшение конструкции испарителя: использование новых конструкций испарителя, таких как тонкопленочный испаритель, скребковый испаритель и т. Д. Уменьшение времени пребывания материала в испарителе, предотвращение чрезмерного нагрева и разложения, а также повышение эффективности теплопередачи.

7. Предотвращение и удаление накипи: Регулярная очистка испарителя для предотвращения увеличения теплового сопротивления, вызванного накипением. Можно рассмотреть возможность использования онлайновой системы очистки или выборочного использования противонакипных добавок.

8.Восстановление энергии: эффективная рекуперация и повторное использование паров, образующихся в процессе испарения, например, путем преобразования их в тепловые или электрические источники в других технологических процессах с помощью тепловых насосов или конденсаторных систем.

При осуществлении этих улучшений решения должны быть адаптированы для достижения наилучших результатов в соответствии с комплексным рассмотрением конкретных производственных процессов, материальных характеристик и состояния существующего оборудования.

Настройка Flash Evaporator (Flash Evaporator) - это процесс проектирования и производства, основанный на конкретных потребностях клиента, который включает в себя следующие этапы:

1. Анализ потребностей: Сначала уточните ключевую информацию о вашей области применения, свойствах обрабатываемого материала (например, вязкость, коррозионная способность, термочувствительность и т. Д.), требуемой мощности, ожидаемой концентрации продукта и чистоте. 2. Коммуникация по дизайну: углубленное общение с профессиональной командой производителя испарителя, чтобы обсудить ваши конкретные потребности, в том числе выбор материала оборудования (нержавеющая сталь, титановый материал, сплавы на основе никеля и т. Д.), способ нагрева (прямой нагрев, непрямой нагрев), тип испарителя (подъемная пленка, пониженная пленка, принудительный цикл и т. Д.).

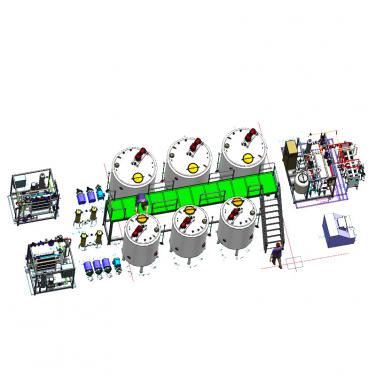

3. Разработка технического решения: изготовитель разработает подробный технический план, основанный на ваших потребностях, включая 3D - модель устройства, технологическую блок - схему, тепловые вычисления, учет материалов и т. Д. Для обеспечения того, чтобы проектные решения соответствовали ожидаемым показателям производительности.

4.Проверка и изменение: Вы получите техническое решение для рассмотрения, при необходимости, можете предложить изменения, стороны дополнительно обсудить корректировку до тех пор, пока программа не будет соответствовать всем требованиям.

5. Изготовление и сборка: После определения схемы, производитель начинает изготовление оборудования, которое включает в себя закупку материалов, обработку деталей, сборку и предварительное тестирование.

6. Проверка качества: После завершения изготовления проводится всесторонняя проверка качества и функциональные испытания для обеспечения соответствия оборудования проектным стандартам и соответствующим отраслевым спецификациям.

7. Установка и ввод в эксплуатацию на месте: изготовитель направляет на место технический персонал для руководства установкой и проведения работ по отладке оборудования для обеспечения бесперебойного ввода системы в эксплуатацию.

8. Послепродажное обслуживание: включает в себя обучение эксплуатации, руководство по техническому обслуживанию и последующую техническую поддержку для обеспечения долгосрочной стабильной работы оборудования.

Компания Beyond Machinery специализируется на проектировании и производстве Испаритель.

Наши клиенты со всего мира добились значительных успехов в своих областях. У нас более 20 лет опыта работы в области пищевой промышленности. Мы стремимся к долгосрочным беспроигрышным отношениям с нашими клиентами.

Мы делимся нашими технологиями и опытом с нашими клиентами, чтобы помочь им быстро конвертировать прибыль

от инвестиций. Свяжитесь с нами прямо сейчас, и вы получите последние решения и предложения по настройке продукта.